Guida alla sicurezza

Questa guida alla sicurezza si riferisce al complesso di norme che regolano il controllo in sicurezza delle macchine. In particolare sono prese in considerazione le importanti famiglie di norme che fanno capo alle:

- ISO 13849 “Sicurezza del macchinario”

- IEC 61508 “Sicurezza funzionale di impianti elettrici, elettronici, programmabili legati alla sicurezza”. Quest’ultima norma influisce sulla sicurezza macchine attraverso la IEC 62061 “Sicurezza del macchinario. Sicurezza funzionale dei sistemi di comando e controllo elettrici, elettronici e programmabili correlati alla sicurezza”

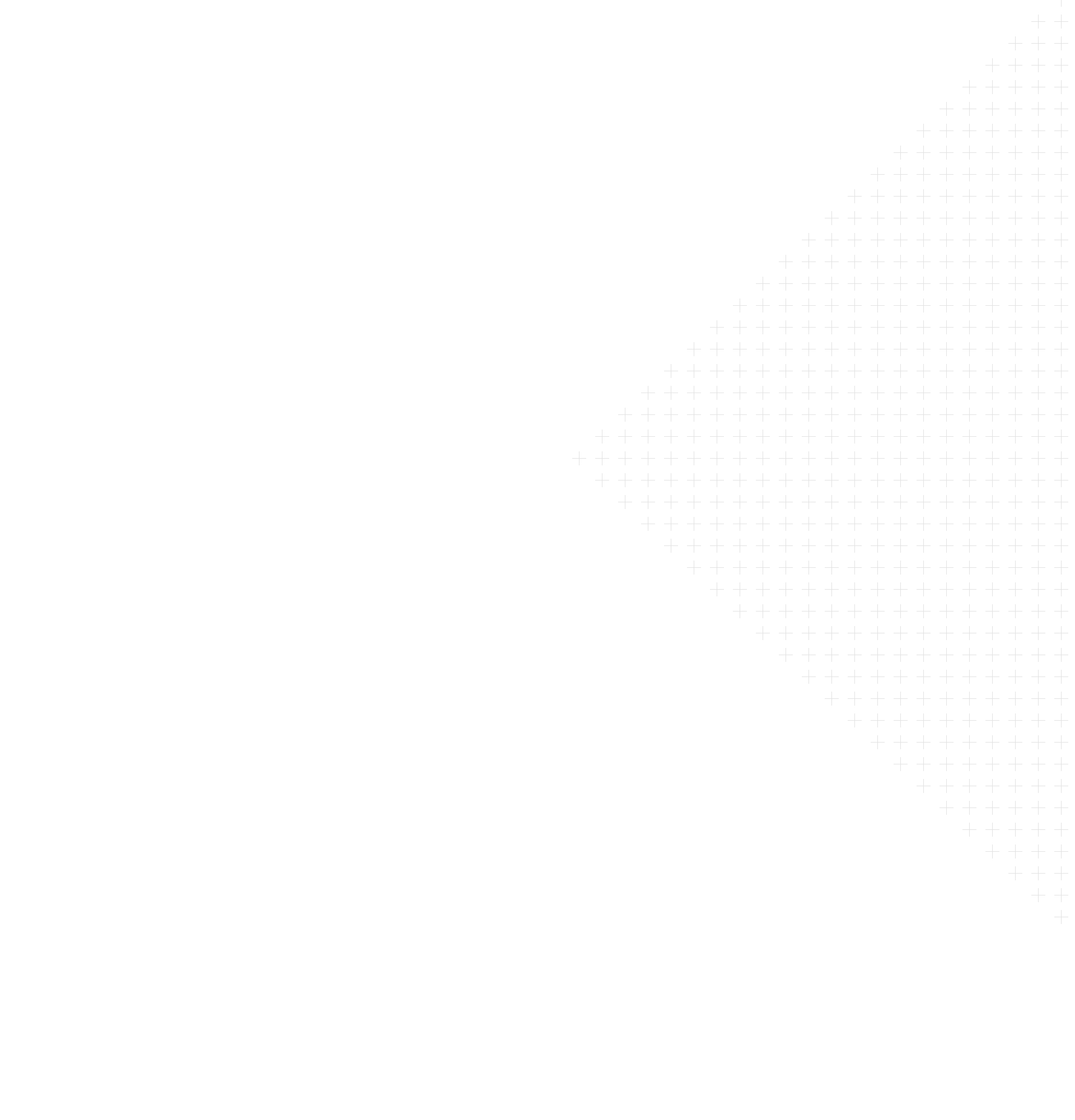

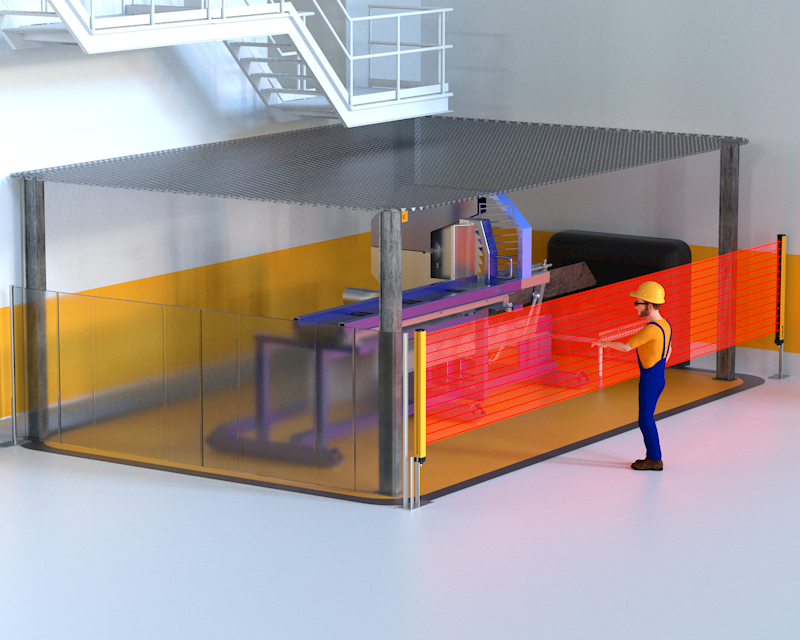

- IEC 61496 “Sicurezza del macchinario: dispositivi elettro-sensibili di protezione”.

Importanti concetti statistici facenti capo al concetto di probabilità di guasto pericoloso, vengono in tal modo incorporati nei sistemi di controllo di sicurezza delle macchine e nei dispositivi di protezione e danno luogo a nuove classificazioni: parliamo dei PL (Performance Level, in ambito ISO) e dei SIL (Safety Integrity Level, in ambito IEC). PL e SIL vanno ad affiancarsi e per molti versi a sostituirsi all’ormai familiare concetto di categoria descritto nella “vecchia” EN 954-1.

La seconda edizione della specifica tecnica IEC 62046 “Applicazione dei dispositivi di protezione per il rilevamento della persona”, rappresenta un’utile guida per i costruttori che vogliono utilizzare dispositivi elettro-sensibili di protezione per la realizzazione dei sistemi di controllo di sicurezza delle macchine.