Segurança inteligente para a linha de produção automatizada de carcaças de termostatos

Uma colaboração vencedora entre a DeD Automation e a ReeR Safety

Sobre a DeD Automation

A DeD Automation é uma integradora de sistemas italiana especializada no projeto e na fabricação de máquinas especiais para automação industrial. Com uma sólida experiência nos setores mais exigentes, especialmente o automotivo, a empresa se estabeleceu como um parceiro estratégico para clientes que precisam de sistemas para teste, montagem, embalagem e teste de componentes pequenos e médios. A abordagem da DeD se distingue por sua atenção às necessidades específicas do cliente, começando com a escuta e a análise preliminar do objeto a ser automatizado. Cada projeto é desenvolvido internamente: do design mecânico 3D ao desenvolvimento elétrico, hardware, software e, um elemento central, segurança funcional. A filosofia de projeto da DeD é que a segurança não é um acréscimo final, mas uma parte integrante do conceito inicial do sistema.

A abordagem da DeD se distingue por sua atenção às necessidades específicas do cliente, começando com a escuta e a análise preliminar do objeto a ser automatizado. Cada projeto é desenvolvido internamente: do design mecânico 3D ao desenvolvimento elétrico, hardware, software e, como elemento central, segurança funcional. A filosofia de projeto da DeD é que a segurança não é um acréscimo final, mas uma parte integrante do conceito inicial do sistema.

O cliente e o desafio

Para uma grande empresa de manufatura com a qual trabalha há mais de 20 anos, operando no setor automotivo e especializada na fabricação de carcaças de termostatos, a DeD projetou e comissionou uma nova linha automatizada avançada em 2022. O objetivo do cliente era aumentar a eficiência da produção, mantendo altos padrões de qualidade e integrando um sistema de segurança capaz de garantir a continuidade operacional mesmo em caso de intervenções localizadas.

O principal desafio era criar uma linha moderna e de alto desempenho, equipada com sistemas de segurança modulares e inteligentes que pudessem lidar com a complexidade do processo sem comprometer a produtividade.

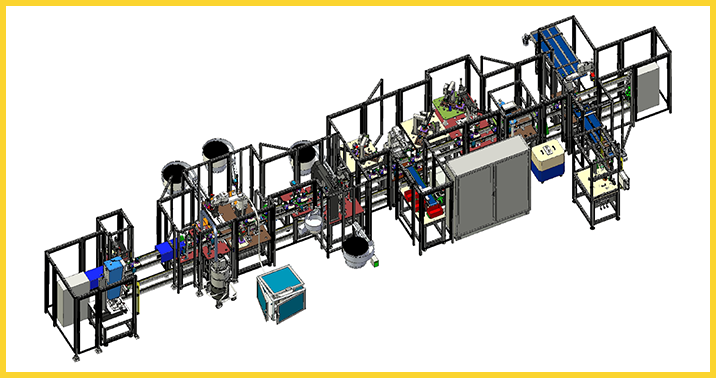

A linha de produção: Estrutura e operação

A linha desenvolvida pela DeD se estende por cerca de 14 metros e consiste em 16 estações operacionais divididas em cinco macrozonas funcionais. O ciclo de produção é totalmente automatizado, mas requer a presença do operador em dois estágios estratégicos: carregamento inicial e descarregamento final do produto bom. O tempo médio do ciclo para cada peça é de cerca de 35 segundos.

Zona 1 – Carregamento inicial e pré-montagem: O operador carrega manualmente os componentes em uma máquina de solda por rotofricção. Depois que a gaxeta é adicionada, a peça é colocada em um palete que começa a avançar pela linha. A área é protegida por uma barreira intangível e por proteções móveis intertravadas, que permitem uma intervenção segura, se necessário;

Zona 2 – Montagem automática: Aqui, ocorre a montagem automática de vários componentes, como molas, travessas, bulbos, vedações, sensores e garfos, alimentados por vibradores. O controle de qualidade é integrado ao processo. Qualquer emperramento de um componente não interrompe toda a linha, mas apenas a parte afetada, garantindo a continuidade do ciclo de produção;

Zona 3 – Teste e marcação: Nessa fase, são realizados testes de estanqueidade pneumática, estanqueidade elétrica, verificação de continuidade e verificação de vazamento. Os componentes em conformidade são marcados a laser para garantir a rastreabilidade;

Zona 4 – Triagem: O sistema realiza a classificação automática entre componentes em conformidade e rejeitados, com a possibilidade de categorizar o motivo da rejeição (defeitos elétricos, montagem incorreta, erros de teste etc.);

Zona 5 – Verificação final e embalagem: O operador realiza uma verificação final, lê o Data Matrix, verifica a presença de todos os componentes esperados e aplica tampas de proteção. Os produtos estão então prontos para serem enviados.

Cada zona foi projetada para operar de forma independente: em caso de mau funcionamento ou necessidade de manutenção em um ponto específico, somente a zona afetada pode ser interrompida, sem afetar todo o processo. Cada uma delas é atendida por uma AHU (unidade de tratamento de ar) que fornece energia pneumática para as estações de trabalho. Todas as AHUs locais são gerenciadas por uma AHU central localizada no quadro de distribuição principal que filtra e distribui ar a 6 bar constantemente.

Para as necessidades expressas pelo cliente e definidas na próxima seção, é importante observar que cada estação é protegida pelos seguintes dispositivos de segurança:

- E-stop: tem a finalidade de determinar a parada da máquina (parada na categoria 0) e a desconexão da energia pneumática. Requer a intervenção do operador para ser reiniciada;

- Proteções fixas: impedem o acesso aos elementos móveis durante a operação normal e àqueles cujo acesso é ocasional apenas para operações de manutenção. São fixadas à estrutura da máquina por parafusos que exigem o uso de ferramentas para desmontagem;

- Proteções móveis intertravadas: fixadas por dobradiças e providas de alças para facilitar sua abertura. Elas estão associadas a microinterruptores eletromagnéticos que impedem sua abertura quando a máquina está em funcionamento;

- Cortinas de luz de segurança: protegem áreas perigosas criando uma barreira intangível que é ativada quando o ciclo de usinagem começa e, se interceptada pelo operador, interrompe imediatamente os elementos móveis da máquina.

Essa arquitetura permite o gerenciamento seletivo e seguro do tempo de inatividade e das operações de recuperação.

As necessidades de segurança

Devido à complexidade e à modularidade da linha, a DeD definiu com precisão os requisitos de segurança:

- Gerenciamento independente das cinco zonas, sem paradas totais em caso de intervenções localizadas;

- Controle oportuno de todos os dispositivos de segurança, incluindo botões de emergência, microinterruptores, intertravamentos, cortinas de luz de segurança;

- Seccionamento pneumático e elétrico inteligente para cada zona, incluindo controle de eixo elétrico;

- Expansibilidade futura, com E/S de segurança já preparada para novos locais.

- Otimização da fiação e simplificação da programação por meio de uma plataforma de segurança centralizada.

Cada zona requer, no mínimo:

- 4 entradas de segurança dedicadas

- Saídas para gerenciamento de STOs, barreiras e proteções

- Módulos para coleta de sinais e diagnósticos locais

- Saídas dedicadas ao gerenciamento de robôs nas zonas 1 e 2

A solução ReeR: Sistema de segurança modular MOSAIC

A plataforma modular MOSAIC da ReeR Safety provou ser a solução ideal para atender às necessidades de segurança do projeto. No centro da arquitetura de segurança está o módulo MOSAIC M1S COM, que é equipado com:

- 8 entradas digitais

- Saídas OSSD (2 pares)

- 4 saídas de teste

- 2 portas RJ45 para comunicação com os principais barramentos de campo (EtherCAT, PROFINET, Modbus TCP, Ethernet IP)

Módulos adicionais para um controle distribuído

MI16 e MI8: para coletar sinais de segurança (botões de emergência, barreiras, intertravamentos);

MO4: para gerenciar saídas OSSD para atuadores, válvulas ou chaves seccionadoras;

MCT1 e MCT2: para comunicação remota com caixas locais via barramento MSC.

Essa configuração permite o gerenciamento seguro e independente de cada zona. Cada unidade local se comunica com o módulo central, permitindo o desligamento seletivo de áreas individuais e diagnósticos oportunos. No caso de uma intervenção, os operadores podem operar com segurança sem comprometer toda a linha.

Solução ReeR

Safety Controllers and Interfaces

Mosaic is a safety hub able to manage all safety functions of machinery. Configurable and scalable, provides cost reductions and minimal wiring.

MOSAIC M1S COM

Unidade mestre para o controle de qualquer outra unidade de expansão, também pode funcionar como autônoma..

- 8 entradas digitais

- 4 entradas para intertravamento de partida/nova partida e EDM

- 4 saídas de segurança OSSD simples ou 2 pares

(PNP 400 mA) - 4 saídas de status (PNP 100 mA)

- 4 saídas de teste (para monitoramento de curtos-circuitos)

- Inteface de barramento de campo integrado. Protocolos: Ethernet IP, EtherCAT, PROFINET, Modbus TCP

MOSAIC MI8 – MI16

Módulo de expansão entrada

- MI8: 8 entradas digitais e 4 saídas de teste

- MI16: 16 entradas digitais e 4 saídas de teste

MOSAIC MO4

Módulo de expansão saída

- 4 pares de saídas de segurança OSSD

- 4 Entradas para Controlo de Arranque/Reinício e Relé Externo (EDM)

- 4 saídas de estado

MOSAIC MCT1 – MCT2

Unidade de interface que permite a conexão de expansões remotas via barramento MSC

- MCT1: 1 interface de conexão (1 E/S)

- MCT2: 2 interfaces de conexão (2 E/S)

Benefícios alcançados

A adoção da plataforma MOSAIC trouxe benefícios concretos e mensuráveis:

- Modularidade e escalabilidade: capacidade de expandir facilmente a linha com novas estações ou sensoress;

- Tempo reduzido de fiação e instalação: graças à estrutura descentralizada;

- Gerenciamento de segurança distribuído: cada zona funciona de forma autônoma;

- Diagnóstico avançado e manutenção simplificada com o software MSD gratuito, que também permite a simulação e a validação do projeto;

- Alta disponibilidade da planta: o tempo de inatividade é localizado e minimizado;

- Padronização e simplificação: uniformidade dos componentes e maior eficiência no gerenciamento do estoque de peças de reposição.

Uma parceria sólida para automação segura

Esse projeto é um exemplo virtuoso de como a sinergia entre um integrador experiente como a DeD Automation e um fornecedor líder de soluções de segurança como a ReeR pode gerar instalações seguras, eficientes e prontas para desafios futuros.

A confiança que une as duas empresas é o resultado de anos de colaboração e sucesso compartilhado. O sistema MOSAIC já foi usado em inúmeras aplicações, desde simples contadores, escolhendo-o como uma solução autônoma, até linhas automatizadas mais complexas, como a que acaba de ser descrita para a fabricação de carcaças de termostatos. Sua flexibilidade e confiabilidade fazem dele a escolha natural para qualquer contexto de produção que exija segurança intransigente.

Se você também estiver projetando uma linha automatizada e quiser integrar soluções de segurança inteligentes, flexíveis e dimensionáveis, entre em contato com os especialistas da ReeR.

Estamos prontos para acompanhá-lo em uma nova era de automação segura.

ReeR, your future’s safe!