Machines de transformation des aliments – Histoire du cas Elcat

L’entreprise fondée par les frères Gianfranco et Mauro Testa en 1996 est une société basée à Cuneo avec une portée internationale.

Grâce à l’équipe de Sanfrè, Elcat propose des solutions qui, dans 90 % des cas, atteignent les marchés internationaux.

Les machines produites à Sanfrè sont dans la plupart des cas exportées.

Les solutions de sécurité ont été confiées aux composants et à la technologie ReeR et ont jusqu’à présent répondu aux exigences en termes de fiabilité et d’assistance.

Lors d’une réunion au siège de l’entreprise, les fondateurs, l’ingénieur Francesco Berrino, nous ont montré avec fierté une machine destinée au marché américain. Francesco Berrino, nous ont montré avec fierté une machine destinée au marché américain et nous ont expliqué les solutions utilisées par l’équipe de conception pour la rendre sûre.

L’entreprise est spécialisée dans la conception et l’assemblage de machines de transformation et d’emballage de produits alimentaires.

Ces machines réalisent les étapes de traitement entre la trancheuse et la thermoformeuse pour manipuler, doser, chevaucher ou rouler les tranches de fromage, de charcuterie, de jambon, de hamburger, puis les placer automatiquement dans la barquette ou la thermoformeuse.

Ils fabriquent également des machines pour prélever, aligner et placer des bâtonnets de fromage ou de viande ; d’autres pour prélever, doser par poids et emballer des tranches de salami, des cubes de fromage, des olives, des taralli et d’autres aliments.

Elcat conçoit et fabrique des dispositifs personnalisés, conçus spécifiquement pour répondre aux besoins ponctuels du client, une activité qui lui permet de se différencier de ceux qui fabriquent des machines en série.

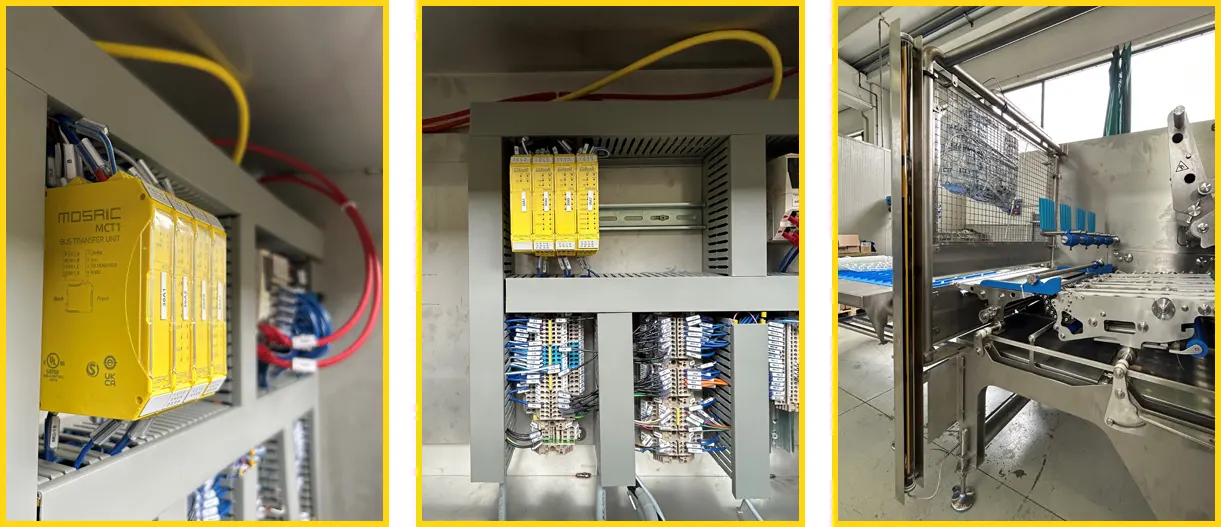

Les barrières immatérielles de sécurité ReeR sont utilisées pour arrêter la machine au cas où une personne introduirait un membre dans la zone où le travail dangereux est effectué, tout en conservant une vision dégagée et la possibilité d’intervenir, ce qui est limité par l’utilisation de protecteurs physiques.

Les protecteurs amovibles sont souvent équipés de capteurs de sécurité R-SAFE Reer avec technologie RFID qui certifient leur emplacement en toute sécurité.

Les machines sont principalement fabriquées en acier inoxydable et dans d’autres matériaux adaptés à l’industrie alimentaire et des boissons.

Les composants doivent également être choisis parmi ceux qui conviennent au contact alimentaire et qui sont capables de résister aux cycles de nettoyage quotidien minutieux qui sont effectués sur les machines de production alimentaire.

Pour les barrières immatérielles de sécurité, le choix s’est porté sur nos EOS4 équipés de boîtiers IP69K, les EOS4 WTFs (WaterTightFood).

Les barrières immatérielles de sécurité EOS avec boîtiers WTF et WTHF (chauffés) peuvent être utilisées dans des environnements exposés à des jets d’eau et de vapeur avec des pressions allant jusqu’à 80 bars et des températures allant jusqu’à 80°C, ainsi qu’en combinaison avec l’utilisation de détergents et de désinfectants.

Les matériaux utilisés pour la fabrication des boîtiers, tels que l’acier inoxydable, le Delrin et le PMMI, conviennent à l’industrie alimentaire car ils sont inertes et ne génèrent pas de contaminants alimentaires.

Toutes les barrières immatérielles de sécurité EOS peuvent être utilisées jusqu’à -25°, et donc dans des environnements réfrigérés, mais les modèles WTHF (chauffés) sont dotés d’un système de chauffage contrôlé par thermostat qui facilite l’élimination de la condensation qui pourrait se former sur la surface transparente du boîtier.

ReeR Solution

Barrières immatérielles de sécurité EOS boîtier IP69K

Approuvé par l’industrie alimentaire et des boissons

Plan de nettoyage pour l’industrie alimentaire et des boissons

- Rinçage à l’eau 40 – 50°C

- Rinçage à basse pression.

- Rinçage de haut en bas dans le sens des écoulements

- Nettoyage des écoulements

- Mousse de bas en haut

Alcalin : P3-topax 66

Acide : P3-topax 56 - Température : froid jusqu’à 40 °C

- Temps de contact : 15 min. recommandé

- Rinçage à l’eau 40 – 50°C

- Rinçage de haut en bas à basse pression

- Désinfection

P3-topactive DES 1-3% 10-30 min.

Résistance des matériaux de la série testée

EOS2 – EOS4 WTF / WTHF au produit P3 utilisé dans le test peut être considérée comme positive.

Procédure d’essai

- Ecolab-test F&E Nr. 40-1

- Test d’immersion : immersion complète dans la solution/le liquide

Période de test : 28 jours - Température : température ambiante (costant)

- Analyse : Jugement visuel comme le gonflement, la fragilité, la décoloration par rapport au facteur de référence zéro (eau déminéralisée).

Il est intéressant de noter que des protections physiques ont été incorporées dans le but de réduire les ruptures de ligne involontaires (par exemple, en interrompant la barrière avec un bras ou un pan de blouse). La machine travaille davantage et évite les arrêts et les redémarrages, qui doivent toujours être effectués en toute sécurité.

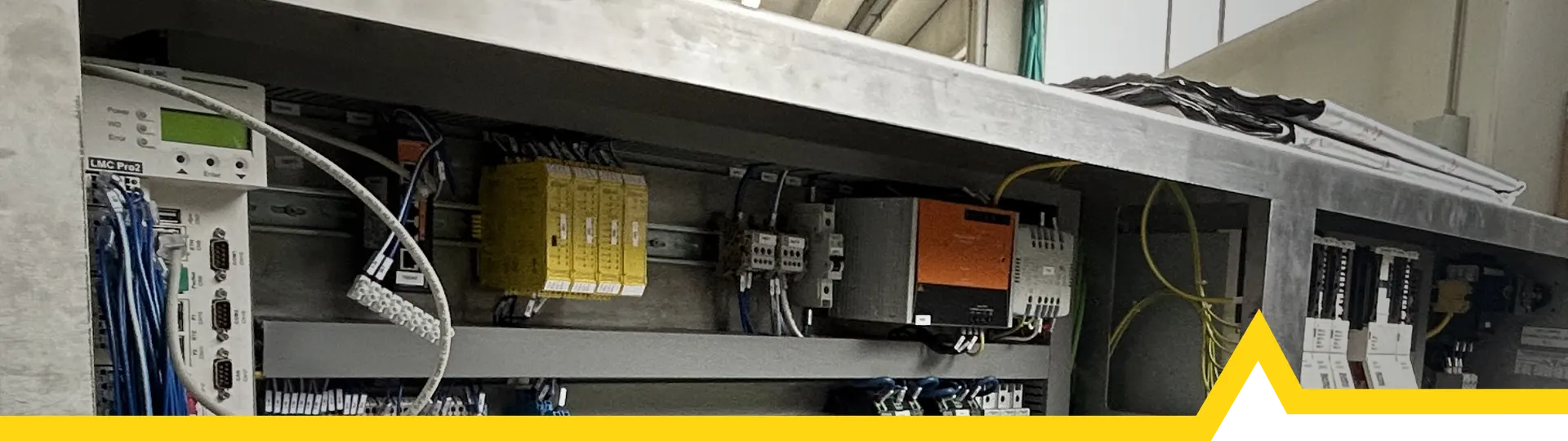

Les machines ELCAT se composent de plusieurs modules semi-indépendants, chacun exécutant une procédure spécifique.

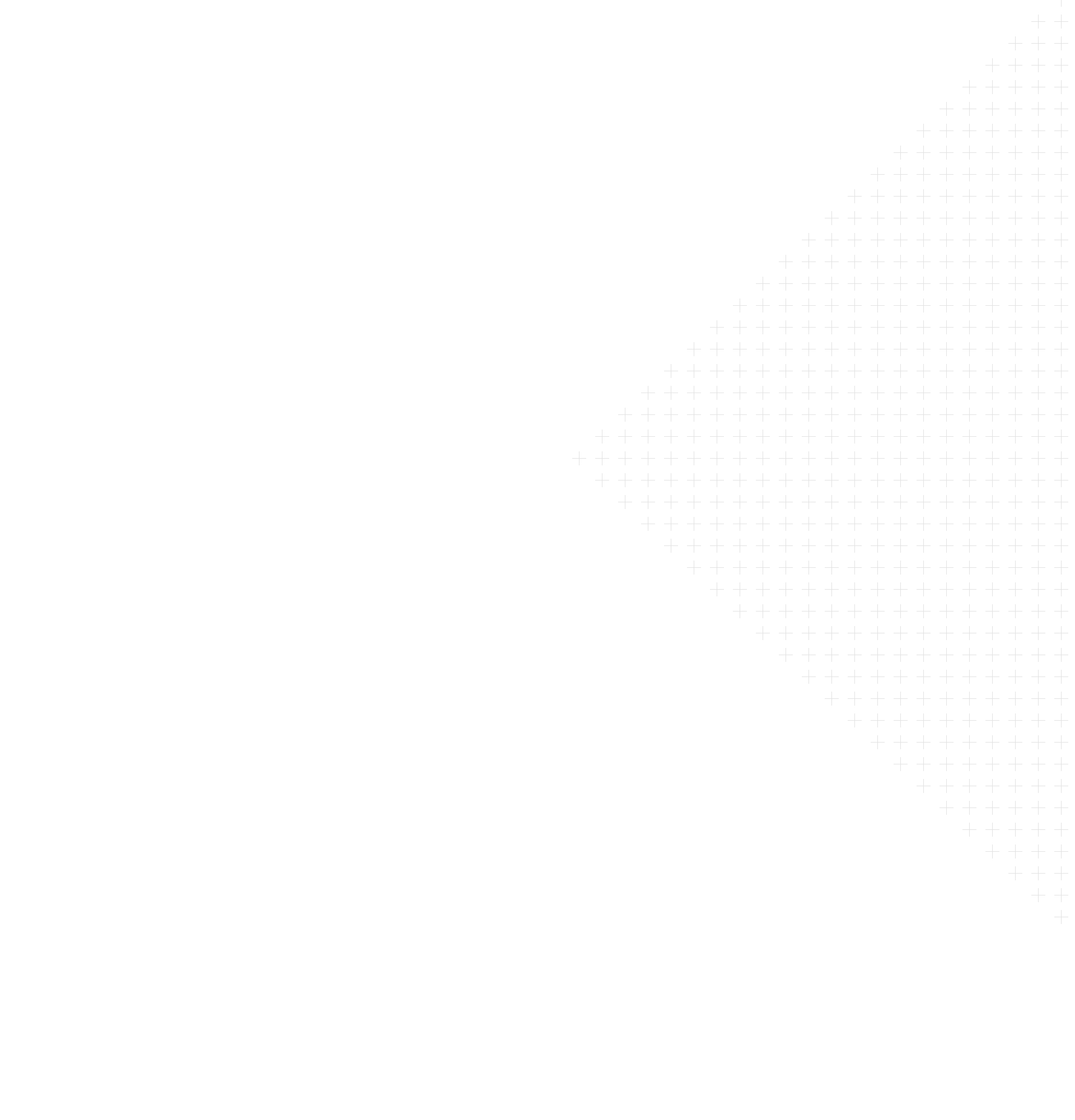

Tous sont équipés de nombreux capteurs de sécurité (barrières immatérielles, capteurs d’ouverture de porte, arrêt d’urgence) connectés localement aux E/S distantes d’un seul contrôleur de sécurité MOSAIC. De cette manière, chaque module peut être séparé des autres et, pour des raisons de sécurité, se connecte avec un seul câble.

MOSAIC permet d’évaluer intelligemment les signaux reçus, par exemple en n’interrompant qu’un seul module et non la ligne complète, avec un échange continu d’informations avec le PLC qui gère l’automatisation de la machine.

Le mode de contrôle à distance qui peut être réalisé avec le Mosaic M1S COM est très apprécié.

M1S COM peut être connecté à un réseau Ethernet et être entièrement contrôlé par le biais d’une connexion Internet.

Cela permet aux techniciens d’intervenir à distance sur les réglages de la machine, de la reprogrammer et/ou de répondre aux besoins du client rapidement et facilement, quel que soit l’endroit où la machine est physiquement installée.

ReeR Solution

Mosaic M1S COM

- Mosaic est un hub de sécurité capable de gérer toutes les fonctions de sécurité d’une machine ou d’une usine.

- Modulaire et extensible, il permet de réduire les coûts et de minimiser le câblage

- L’unité maître Mosaic M1S COM intègre 2 connecteurs réseau RJ45 pour les connexions au bus de terrain et/ou au réseau pour le contrôle à distance.

Mosaic peut gérer des capteurs et des signaux de sécurité tels que :

– Barrières immatérielles

– cellules photoélectriques

. Scanners laser

– les arrêts d’urgence

– Interrupteurs électromécaniques

– Verrouillage

– Interrupteurs de porte de sécurité

– Interrupteurs magnétiques

– Interrupteurs RFID

– Tapis et bords sensibles

– Commandes à deux mains

– Interrupteurs à poignée

– Encodeurs

– Proximités pour le contrôle de la vitesse de sécurité

– Capteurs analogiques (cellules de chargement, pressostats,

mesure de la température, mesure du débit et du niveau, etc.)

Avantages

Par rapport aux circuits de sécurité électromécaniques « traditionnels » basés sur des relais de sécurité, Mosaic présente les avantages suivants :

- Réduire le nombre d’appareils et de câbles utilisés et, par conséquent, la taille globale du projet

- Accélérer la construction du panneau de contrôle

- Configurer la logique à l’aide d’un logiciel rapide et facile à utiliser. Les concepteurs de machines sont toujours en mesure de modifier la logique de configuration

- Les unités maîtresses Mosaic M1, Mosaic M1S et Mosaic M1S COM sont configurables via l’interface graphique MSD (Mosaic Safety Designer) (fournie avec chaque unité maîtresse sans coût supplémentaire)

- Possibilité de contrôle à distance avec la nouvelle unité maîtresse Mosaic M1S COM

- Possibilité d’ajouter ou de supprimer des blocs fonctionnels de sécurité à n’importe quel stade de la conception de la machine

- Possibilité de vérifier la configuration logique de l’application pendant la phase de conception grâce à la fonction de validation et de simulation, et de la tester pendant l’installation grâce à la fonction de surveillance.

Permet de configurer des systèmes inviolables, comme par exemple

– détection des tentatives de déformation par des tests spécifiques (par exemple, test obligatoire

du dispositif de sécurité au démarrage de la machine)

– protection contre les modifications non autorisées du projet grâce à un mot de passe à deux niveauxToute la logique est configurée par l’intermédiaire d’une interface graphique. Il n’y a plus de câblage laborieux comme avec les solutions traditionnelles

Un nombre réduit de composants électromécaniques signifie également un meilleur niveau de performance et, par conséquent, un niveau de sécurité plus élevé

Le rapport de projet fournit les valeurs réelles de PFHd, DCavg et MTTFd conformément aux normes EN 13849-1 et EN 62061.