Lebensmittelverarbeitungsmaschinen – Fallbeispiel Elcat

Das 1996 von den Brüdern Gianfranco und Mauro Testa gegründete Unternehmen hat seinen Sitz in Cuneo und ist international ausgerichtet.

Dank des Teams in Sanfrè bietet Elcat Lösungen an, die in 90 Prozent der Fälle internationale Märkte erreichen.

Die in Sanfrè hergestellten Maschinen werden in den meisten Fällen exportiert.

Die Sicherheitslösungen wurden den Komponenten und der Technologie von ReeR anvertraut und erfüllen bis heute die Anforderungen in Bezug auf Zuverlässigkeit und Support.

Bei einem Treffen am Hauptsitz des Unternehmens zeigte uns der Gründer, Ing. Francesco Berrino, stolz eine für den amerikanischen Markt bestimmte Maschine. Francesco Berrino, stolz eine für den amerikanischen Markt bestimmte Maschine vor und erläuterte uns, welche Lösungen das Konstruktionsteam verwendet hat, um sie sicher zu machen.

Das Unternehmen hat sich auf die Konstruktion und Montage von Maschinen für die Lebensmittelverarbeitung und -verpackung spezialisiert.

Diese Maschinen übernehmen die Verarbeitungsschritte zwischen der Schneidemaschine und der Tiefziehmaschine, um Käse-, Aufschnitt-, Schinken- und Hamburgerscheiben zu handhaben, zu dosieren, zu überlappen oder zu rollen und sie dann automatisch in die Schale oder die Tiefziehmaschine zu legen.

Sie stellen auch Maschinen zum Aufnehmen, Ausrichten und Platzieren von Käse- oder Fleischstangen her; andere zum Aufnehmen, Dosieren nach Gewicht und Verpacken von Salamischeiben, Käsewürfeln, Oliven, Taralli und anderen Lebensmitteln.

Elcat entwirft und fertigt maßgeschneiderte Geräte, die speziell auf den zeitlichen Bedarf des Kunden zugeschnitten sind, eine Tätigkeit, mit der sich Elcat von den Herstellern von Massenmaschinen abhebt.

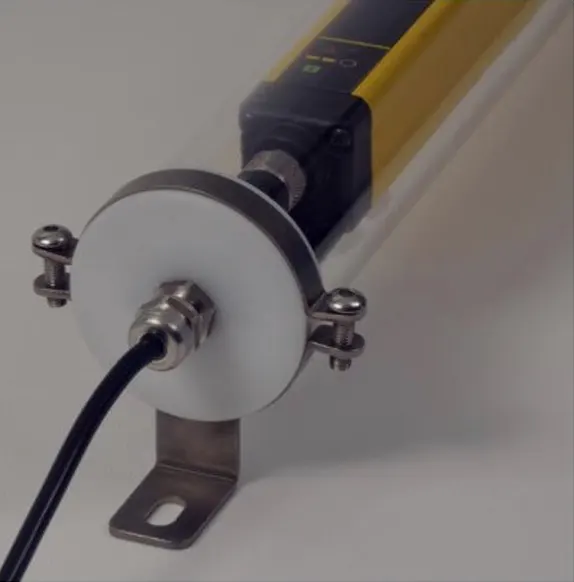

ReeR-Sicherheitslichtvorhänge werden eingesetzt, um die Maschine zu stoppen, wenn eine Person ein Glied in den Bereich einführt, in dem gefährliche Arbeiten ausgeführt werden, wobei die Sicht und die Möglichkeit des Eingreifens, die bei der Verwendung von physischen Schutzeinrichtungen eingeschränkt sind, erhalten bleiben.

Abnehmbare trennende Schutzeinrichtungen sind häufig mit R-SAFE Reer Sicherheitssensoren mit RFID-Technologie ausgestattet, die ihren sicheren Standort bestätigen.

Die Maschinen werden hauptsächlich aus rostfreiem Stahl und anderen für die Lebensmittel- und Getränkeindustrie geeigneten Materialien hergestellt.

Es müssen auch Komponenten ausgewählt werden, die für den Kontakt mit Lebensmitteln geeignet sind und den gründlichen täglichen Reinigungszyklen standhalten, die an Maschinen zur Lebensmittelproduktion durchgeführt werden.

Bei den Sicherheitslichtvorhängen fiel die Wahl auf unsere EOS4 mit IP69K-Gehäuse, die EOS4 WTFs (WaterTightFood).

EOS-Sicherheitslichtvorhänge mit WTF- und WTHF-Gehäusen (beheizt) ermöglichen den Einsatz in Umgebungen, die Wasser- und Dampfstrahlen mit einem Druck von bis zu 80 bar und Temperaturen von bis zu 80 °C ausgesetzt sind, sowie in Kombination mit der Verwendung von Reinigungs- und Desinfektionsmitteln.

Die für die Gehäuse verwendeten Materialien wie Edelstahl, Delrin und PMMI sind für den Einsatz in der Lebensmittelindustrie geeignet, da sie inert sind und keine Lebensmittelkontaminanten erzeugen.

Alle EOS-Sicherheitslichtvorhänge können bis zu einer Temperatur von -25° und damit in gekühlten Umgebungen eingesetzt werden. Die WTHF-Modelle (beheizt) verfügen jedoch über ein thermostatgesteuertes Heizsystem, das die Beseitigung von Kondenswasser ermöglicht, das sich auf der transparenten Oberfläche des Gehäuses bilden könnte.

ReeR-Lösung

EOS Sicherheitslichtvorhänge mit IP69K-Gehäuse

Lebensmittel- und Getränkeindustrie zugelassen

Reinigungsplan für die Lebensmittel- und Getränkeindustrie

- Spülung mit Wasser 40 – 50°C

Spülen mit geringem Druck.

Spülung von oben nach unten in Richtung der Abflüsse - Reinigung der Abflüsse

- Aufschäumen von unten nach oben

Alkalisch: P3-Topax 66

sauer: P3-topax 56

Temperatur: kalt bis 40 °C

Kontaktzeit: 15 min. empfohlen - Spülung mit Wasser 40 – 50°C

Spülung von oben nach unten mit geringem Druck - Desinfektion

P3-topaktiv DES 1-3% 10-30 min.

Materialbeständigkeit der geprüften Serien

EOS2 – EOS4 WTF / WTHF zu dem im Test verwendeten P3-Produkt kann als positiv angesehen werden

Testverfahren

- Ecolab-Prüfung F&E Nr. 40-1

- Tauchtest: vollständiges Eintauchen in Lösung/Flüssigkeit

- Testdauer: 28 Tage

- Temperatur: Raumtemperatur (costant)

- Auswertung: Visuelle Beurteilung wie Quellung, Sprödigkeit, Verfärbung im Vergleich zum Null-Referenzfaktor (demineralisiertes Wasser)

Interessant ist, wie physische Schutzvorrichtungen eingebaut wurden, um unbeabsichtigte Unterbrechungen der Linie zu reduzieren (z. B. Unterbrechung der Barriere durch einen Arm oder eine Kittelklappe). Die Maschine arbeitet härter und vermeidet Stopps und Neustarts, die immer sicher gehandhabt werden müssen.

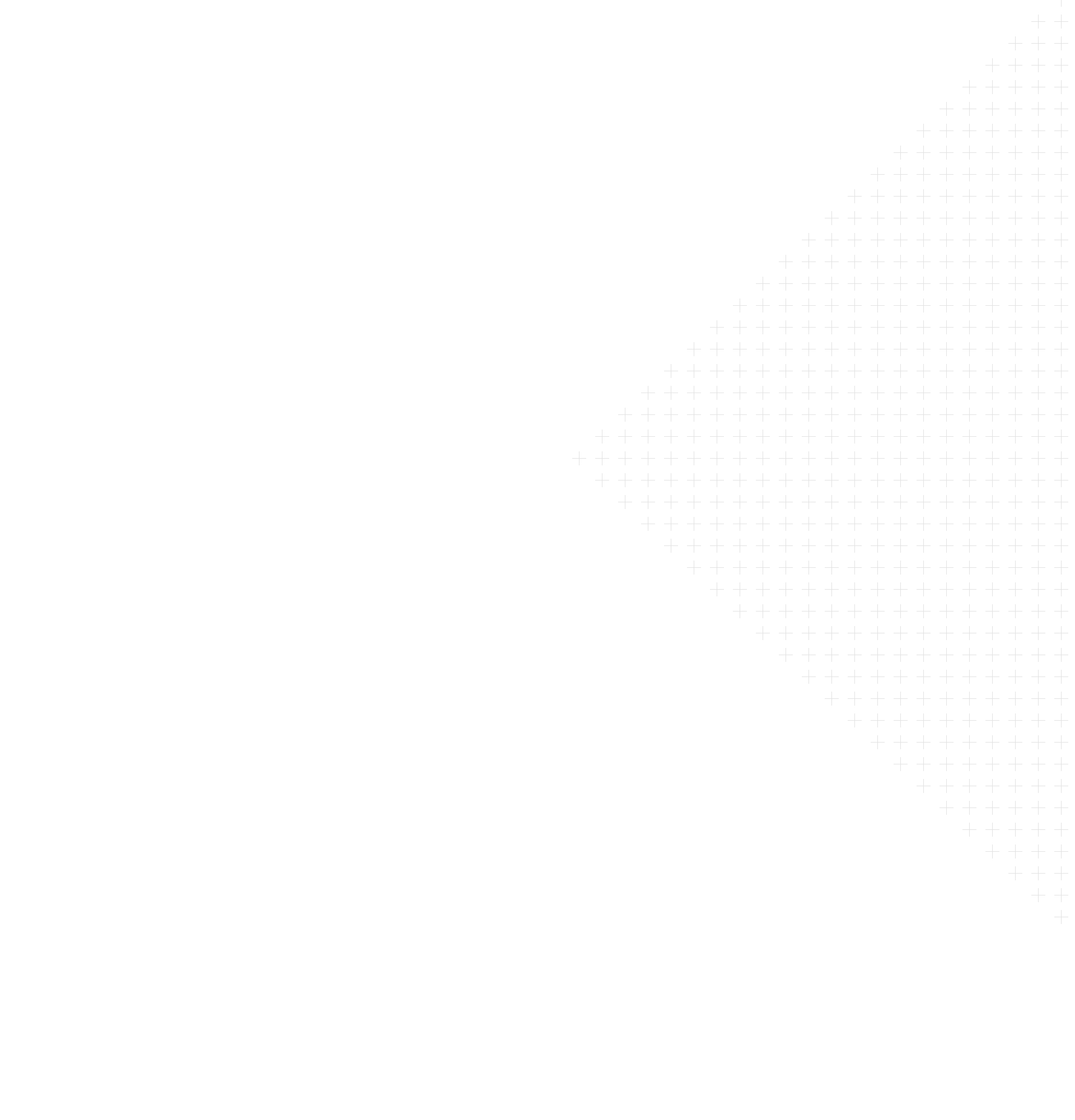

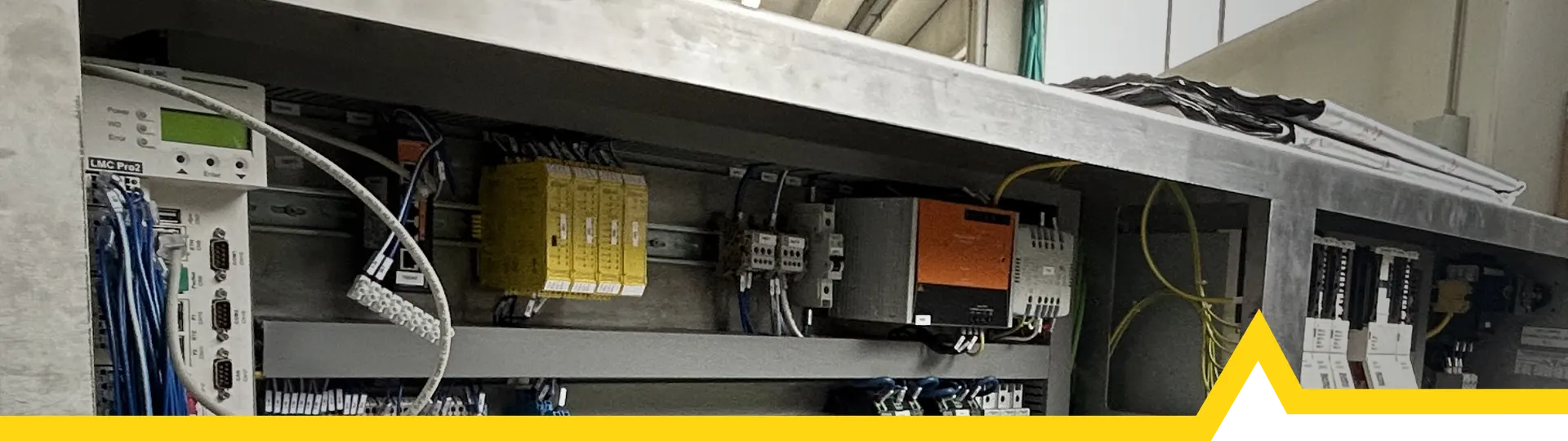

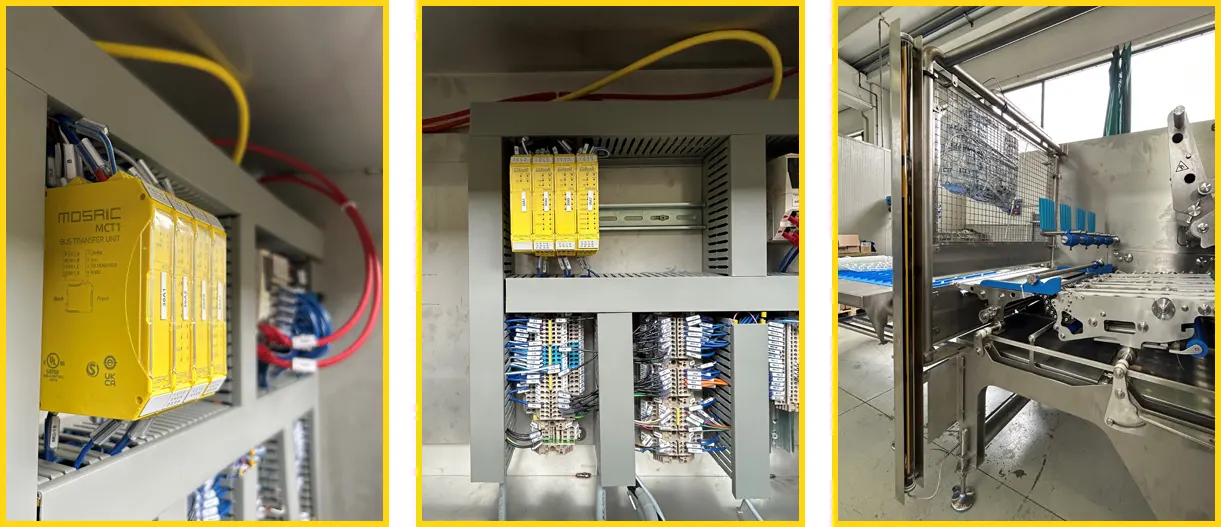

Die ELCAT-Maschinen bestehen aus mehreren halb-unabhängigen Modulen, von denen jedes einen bestimmten Vorgang ausführt.

Alle sind mit zahlreichen Sicherheitssensoren (Lichtvorhänge, Türöffnungssensoren, Not-STOP) ausgestattet, die lokal an Remote-I/Os einer einzigen MOSAIC Safety-Steuerung angeschlossen sind. Auf diese Weise kann jedes Modul von den anderen getrennt und zur Sicherheit mit einem einzigen Kabel verbunden werden.

MOSAIC ermöglicht eine intelligente Auswertung der empfangenen Signale, z.B. die Unterbrechung nur eines Moduls und nicht der gesamten Linie mit einem kontinuierlichen Informationsaustausch mit der SPS, die die Maschinenautomatisierung steuert.

Sehr geschätzt wird der Fernsteuerungsmodus, der mit dem Mosaic M1S COM erreicht werden kann.

M1S COM kann an ein Ethernet-Netzwerk angeschlossen und dann vollständig über eine Internetverbindung gesteuert werden.

Dies ermöglicht es Technikern, aus der Ferne in die Maschineneinstellungen einzugreifen, die Maschine umzuprogrammieren und/oder Kundenanforderungen schnell und einfach zu lösen, unabhängig davon, wo die Maschine physisch installiert ist.

ReeR-Lösung

Mosaic M1S COM

- Mosaic ist eine Sicherheitszentrale, die alle Sicherheitsfunktionen einer Maschine oder einer Anlage verwalten kann.

Modular und erweiterbar, ermöglicht Kostenreduzierung und minimale Verdrahtung - Die Mosaic M1S COM Master-Einheit verfügt über 2 RJ45-Netzwerkanschlüsse für den Anschluss an den Feldbus und/oder an das Netzwerk zur Fernsteuerung.

- Mosaic kann Sicherheitssensoren und Signale verwalten, wie z.B.:

– Lichtvorhänge

– Lichtschranken

. Laser-Scanner

– Notausschalter

– Elektromechanische Schalter

– Sicherheitsschleuse

– Sicherheitstürschalter

– Magnetische Schalter

– RFID-Schalter

– Schaltmatten und Schaltleisten

– Zweihandschaltungen

– Handgriffschalter

– Drehgeber

– Näherungswerte für die Sicherheitsgeschwindigkeitskontrolle

– Analoge Sensoren (z. B. Wägezellen, Druckschalter,

Temperaturmessung, Durchfluss- und Füllstandsmessung, usw.).

Vorteil

Im Vergleich zu „traditionellen“ elektromechanischen Sicherheitsrelais-basierten Sicherheitsschaltungen hat Mosaic die folgenden Vorteile:

- Verringerung der Anzahl der verwendeten Geräte und der Verkabelung und damit des Gesamtumfangs des Projekts

- Beschleunigung des Schalttafelbaus

- Bereitstellung der Logikkonfiguration über eine schnelle und einfach zu bedienende Software.

- Der Maschinenkonstrukteur kann die Konfigurationslogik jederzeit ändern

- Die Mastereinheiten Mosaic M1, Mosaic M1S und Mosaic M1S COM sind über die grafische Schnittstelle MSD (Mosaic Safety Designer) konfigurierbar.

Designer) konfiguriert werden (im Lieferumfang jedes Master-Geräts ohne Aufpreis) - Möglichkeit der Fernsteuerung mit der neuen Master-Einheit Mosaic M1S COM

- Einfaches Hinzufügen oder Entfernen von Sicherheitsfunktionsblöcken in jeder Phase der Maschinenkonstruktion

- Möglichkeit, die logische Konfiguration der Anwendung während der Entwurfsphase durch die Validierungsfunktion und die Simulation zu überprüfen und sie während der Installation durch die Überwachungsfunktion zu testen

- Ermöglicht manipulationssichere Systemkonfigurationen wie:

– Erkennung von Anlaßversuchen durch spezifische Tests (z.B.

obligatorischer Test der Sicherheitseinrichtung bei der Inbetriebnahme der

Maschine)

– Schutz gegen unbefugte Änderungen am Projekt durch ein 2-stufiges

Passwort - Die gesamte Logik wird über eine grafische Oberfläche konfiguriert. Es ist keine aufwändige Verdrahtung mehr erforderlich wie bei herkömmlichen Lösungen

- Eine geringere Anzahl von elektromechanischen Komponenten bedeutet auch einen besseren Performance Level und damit einen höheren Safety Level

- Der Projektbericht liefert die aktuellen Werte von PFHd, DCavg und MTTFd gemäß EN 13849-1 und EN 62061